Системный подход

Командная работа

Интенсивный обмен информацией и знаниями

Эффективное использование ресурсов и исключение потерь

Непрерывное совершенствование

Специально для промышленных предприятий Узбекистана разработан метод системного анализа сложных технических систем, с использованием методов рангового анализа техноценозов, кластерного анализа и интервального оценивания, а также новейших технологий интеллектуальной обработки больших массивов информации, позволяющий изучить потенциал снижения себестоимости продукции, состоящей из значительного числа изделий. В этом случае себестоимость конечной продукции включает в себя себестоимости значительного количества изделий, входящих в ее состав. Поэтому системный анализ потенциала снижения себестоимости продукции на крупном предприятии проводится в системе, состоящей из завода и поставщиков комплектующих изделий

Платформа предназначена для поддержки корпоративного инновационного процесса и ориентирована на организации, которые планируют собирать и использовать идеи и предложения сотрудников, а также своих клиентов для повышения операционной эффективности, совершенствования системы управления предприятия и в целом для устойчивого развития компании.

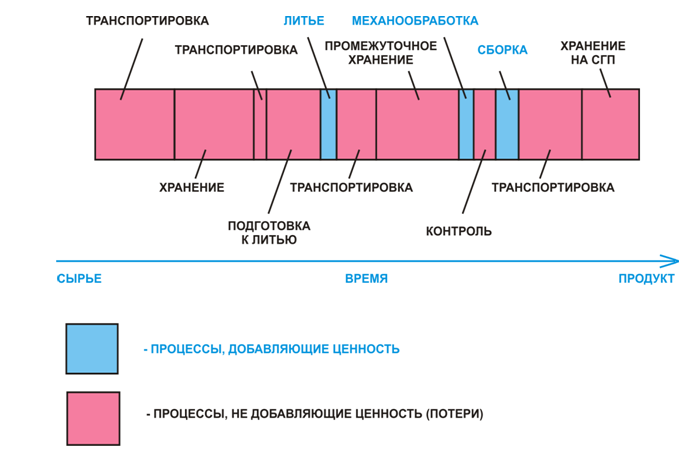

Это достаточно простая и наглядная графическая схема, изображающая материальные и информационные потоки, необходимые для предоставления продукта или услуги конечному потребителю. Карта потока создания ценности дает возможность сразу увидеть узкие места потока и на основе его анализа выявить все непроизводительные затраты и процессы, разработать план улучшений. Поток создания ценности — все действия (добавляющие и не добавляющие ценность), нужные, чтобы произвести продукт.

Данный метод предполагает организацию рабочего места (пространства), учитывая создание оптимальных условий, поддержание чистоты, аккуратности, порядка, экономии энергии и времени.Система 5S – это технология создания эффективного рабочего места, повышающая управляемость рабочей зоны, повышающая культуру производства и сохраняющая время. Система 5С является базовым инструментом бережливого производства, то есть его внедрение обеспечивает базу или фундамент для дальнейших преобразований. Фактически успешный запуск системы 5С дает сигнал о готовности к дальнейшему использованию инструментов бережливого производства.

Акцент в данной системе делается на предупреждение и раннее выявление дефектов оборудования, которые могут привести к более серьезным проблемам. Основная идея TPM - вовлечение в процесс обслуживания оборудования всего персонала предприятия, а не только соответствующих служб. Успех внедрения TPM, как и любого другого инструмента бережливого производства связан с тем, насколько идеи методики донесены до сознания персонала и позитивно восприняты им. Применение ТРМ позволяет снизить потери, связанные с простоями оборудования из-за поломок и избыточного обслуживания. Основа ТРМ — составление графика профилактического техобслуживания, смазки, очистки и общей проверки.

Визуальный менеджмент - это расположение всех инструментов, деталей, производственных стадий и информации о результативности работы производственной системы так, чтобы они были хорошо видимы, и чтобы любой участник процесса с первого взгляда мог оценить состояние системы.

Это документ, шаг за шагом определяющий последовательность выполнения любой производственной операции. Устные инструкции забываются и искажаются, поэтому их надо заменить на письменные – SOP.SOP не должны требовать много времени на понимание, поэтому в них следует использовать наглядные обозначения, рисунки, схемы, фотографии и т.п. SOP должны постоянно актуализироваться с учетом изменения порядка выполнения операций. При разработке SOP следует привлекать работников, это гарантирует ее достоверность и не вызовет отторжения.

Метод организации производства, при которой материалы или компоненты с предыдущей операции (или от внешнего поставщика) доставляются именно в тот момент, когда они требуются, но не раньше. Данная система ведет к резкому сокращению объема незавершенного производства, материалов и готовой продукции на складах.Система «точно вовремя» предполагает специфический подход к выбору и оцениванию поставщиков, основанный на работе с узким кругом поставщиков, отбираемых по их способности гарантировать поставку «точно вовремя» комплектующих изделий высокого качества. При этом количество поставщиков сокращается в два и более раз, а с оставшимися поставщиками устанавливаются длительные хозяйственные связи.

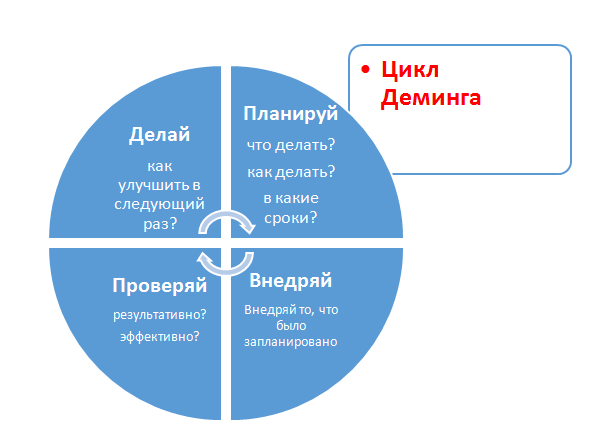

Система постоянного совершенствования, она же система непрерывных улучшений, она же continuance improvement, бережливое производство, lean, кайдзен и т.п. - философия или практика, которая фокусируется на непрерывном совершенствовании процессов производства, разработки, вспомогательных бизнес-процессов и управления, а также всех аспектов жизни компании и сотрудников. Под понятием «непрерывное совершенствование» мы понимаем процесс постоянных улучшений в организации, реализуемый работниками всех рангов: рабочими на своих рабочих местах и руководителями в своих процессах. Процесс «непрерывное совершенствование» графически можно отобразить в виде цикла PDCA. Цикл PDCA – сокращение с английского «Plan-Do-Check-Act», цикл «Планируй–Внедряй–Проверяй–Делай», также известный как «цикл Деминга».

Эффективное использование ресурсов и исключение потерь

Вовлеченность персонала в творческую деятельность по развитию компании

Определить подсистемы с аномальным потреблением энергетических и материальных ресурсов, и аномальным численным составом

Снижение энергоемкости производства и доли энергозатрат в себестоимости продукции.

Технологию создания эффективного рабочего места, повышающую управляемость рабочей зоны, повышающую культуру производства и сохраняющую время

Интенсивный обмен информацией и знаниями

Возможность выявления непроизводительных энергозатрат и основных причин их возникновения.

Непрерывное совершенствование процессов производства, управления, а также всех аспектов жизни компании и сотрудников

Снижение потерь, связанных с простоями оборудования из-за поломок и избыточного обслуживания

Метод организации производства, при котором материалы или компоненты доставляются именно в тот момент, когда они требуются